Kilang bola berdiri sebagai asas pemprosesan perindustrian, dengan kebolehsuaiannya yang membolehkan penemuan di seluruh sektor menuntut pengurangan saiz zarah ketepatan. Di luar pengisaran asas, kemajuan moden telah memperluaskan peranannya dalam menyelesaikan cabaran material yang kompleks. Artikel ini lebih mendalam ke dalam nuansa teknikal aplikasi kilang bola, menekankan pengoptimuman proses dan metodologi yang muncul.

1. Pemprosesan Mineral: mengatasi cabaran bijih kompleks

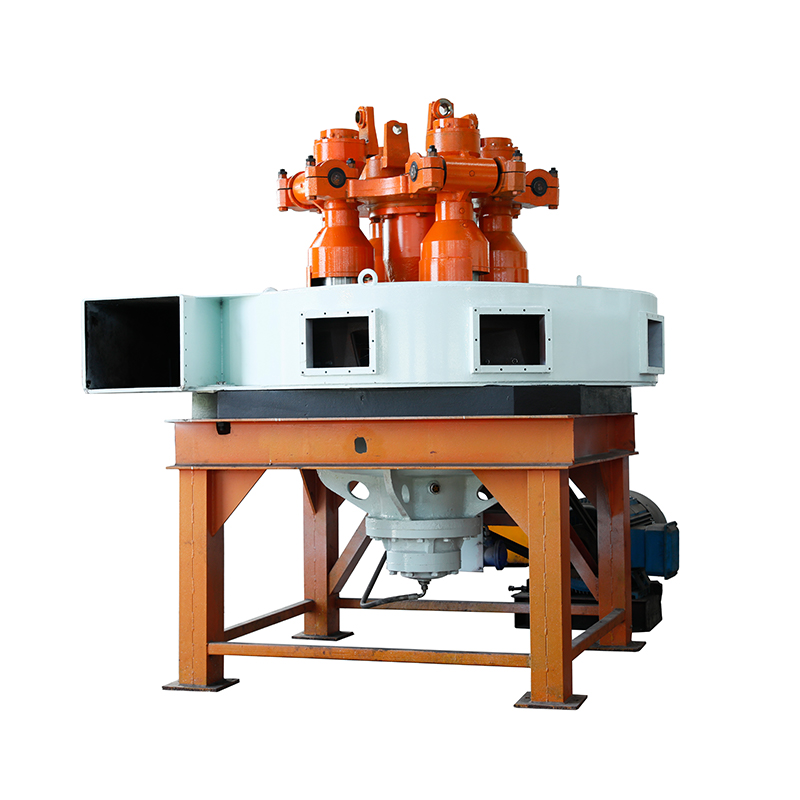

Dalam pemprosesan mineral, kilang bola menangani kerumitan perlombongan keras, di mana kekerasan bijih yang berubah-ubah, kandungan lembapan, dan keperluan pembebasan menuntut penyelesaian yang canggih. Untuk bijih emas refraktori, kilang pengisaran ultra-halus (UFG) diintegrasikan dengan litar pengapungan untuk mencapai zarah yang lebih kecil daripada 10μm, mendedahkan emas submikroskopik yang kaedah konvensional terlepas. Benih bijih besi bergantung pada pengisaran yang dipentaskan, dengan kilang utama mengurangkan bahan kepada 200-300μm dan kilang menengah menyempurnakannya kepada 45-75μm untuk pemisahan magnet yang cekap. Mengoptimumkan pengedaran saiz bola -seperti penggredan 50mm hingga 20mm -telah ditunjukkan untuk mengurangkan penggunaan tenaga tertentu sebanyak 15% sambil mengekalkan daya tampung. Cabaran seperti bijih kasar dikurangkan melalui liner alumina-zirkonia komposit, manakala penganalisis saiz zarah masa nyata (PSA) secara dinamik menyesuaikan kelajuan kilang dan kadar suapan untuk mengelakkan overgrinding. Sistem pemacu tanpa gear meningkatkan kecekapan, memotong kehilangan kuasa sebanyak 10-12% berbanding dengan kotak gear tradisional.

2. Bahan Tenaga Baru: Mengawal sifat crystallographic

Sintesis bahan tenaga baru menyoroti ketepatan Mill Ball dalam mengawal sifat kristalografi. Untuk katod litium besi fosfat (LFP), penggilingan basah dalam media etanol menghalang pengoksidaan semasa pengisaran, mengekalkan aktiviti elektrokimia yang kritikal untuk prestasi bateri. Elektrolit keadaan pepejal seperti LLZO memerlukan penggilingan tenaga tinggi untuk mencapai homogen nanoscale, mengurangkan rintangan interfacial dalam bateri gen seterusnya. Tempoh penggilingan yang dilanjutkan selama lapan jam mendorong ketegangan kisi dalam anod silikon, meningkatkan kinetika penyebaran lithium-ion. Parameter kritikal seperti pengilangan basah dan kering dan pencemaran media seimbang: proses basah meningkatkan kesucian tetapi menuntut pengeringan intensif tenaga, manakala zirkonia mengisar manik meminimumkan kekotoran Fe/Cr dalam katod tinggi nikel. Kilang bola yang berterusan dengan sistem pengelas membolehkan pengeluaran berskala graphene nanoplatelets, merapatkan inovasi skala makmal dan aplikasi perindustrian.

3. Seramik Lanjutan: Dari Serbuk Nano hingga Komponen Teknikal

Seramik maju mendapat manfaat daripada kilang bola dalam menghasilkan serbuk submicron dengan pengagihan saiz zarah sempit. Kilang tenaga tinggi dengan gerakan planet menghasilkan serbuk alumina 50-200nm, mencapai kepadatan sintered 99.5% teoretikal untuk komponen teknikal. Seramik lut, seperti yang digunakan dalam aplikasi optik, bergantung kepada kilang-kilang yang dipenuhi poliuretana untuk mencegah pencemaran, memastikan kejelasan. Slurries pemutus slip melihat kekuatan badan hijau yang lebih baik -sehingga 40% - apabila digilap ke D90 <1μm. Inovasi seperti sintesis mekanokimia membolehkan reaksi keadaan pepejal suhu bilik dalam zirkonia yang stabil Yttria (YSZ), manakala salutan dalam-situ semasa penggilingan mencipta zarah-zarah teras untuk seramik tahan haus.

4. Pemulihan Sisa Berbahaya: Penstabilan dan Pemulihan

Dalam pemulihan sisa berbahaya, kilang bola melumpuhkan toksin dan memulihkan barang -barang berharga melalui teknik penstabilan dan pembebasan lanjutan. Abu terbang dari insinerator perbandaran digilap dengan pengikat fosfat untuk merangkum logam berat seperti PB dan CD, mengurangkan kelembutan ke bawah 0.05mg/L. Papan litar bercetak (PCB) menjalani penggilingan kriogenik untuk memeluk logam, membolehkan lebih daripada 90% pembebasan tembaga dan emas. Pengilangan pergeseran meningkatkan kawasan permukaan untuk penstabilan kimia, manakala atmosfera yang tidak teratur seperti sistem nitrogen-purata mencegah pengoksidaan semasa pemulihan logam. Kaedah hibrid yang muncul menggabungkan penggilingan bola dengan bioleaching untuk pengekstrakan logam tenaga rendah dari enapcemar industri.

5. Teknologi FRONTIER Membentuk penggilingan bola

Teknologi perbatasan seperti pengaktifan tribokimia dan penggilingan yang dibantu oleh gelombang mikro menolak sempadan. Proses tribokimia semasa penggilingan mengaktifkan permukaan untuk aplikasi pemangkin, seperti meningkatkan sifat photocatalytic nanopartikel TiO₂. Pengilangan yang dibantu oleh gelombang mikro mengurangkan masa pengisaran sebanyak 30% melalui pemanasan selektif antara muka zarah, yang menawarkan penjimatan tenaga. Model pembelajaran mesin kini meramalkan kadar memakai media dan penggunaan tenaga berdasarkan data kekerasan bijih, membolehkan penyelenggaraan ramalan dan pengoptimuman proses.

Kilang bola telah melampaui peranannya sebagai alat pengurangan saiz semata-mata, berkembang menjadi platform untuk inovasi material. Dengan menangani cabaran seperti kecekapan tenaga, kawalan pencemaran, dan skalabiliti proses, ia tetap penting dalam memajukan industri dari tenaga hijau ke perlindungan alam sekitar. Perkembangan masa depan dalam automasi pintar dan mekanokimia akan terus mengukuhkan kedudukannya sebagai pemacu kemajuan perindustrian.